押出成形

押出成形について

押出成形について

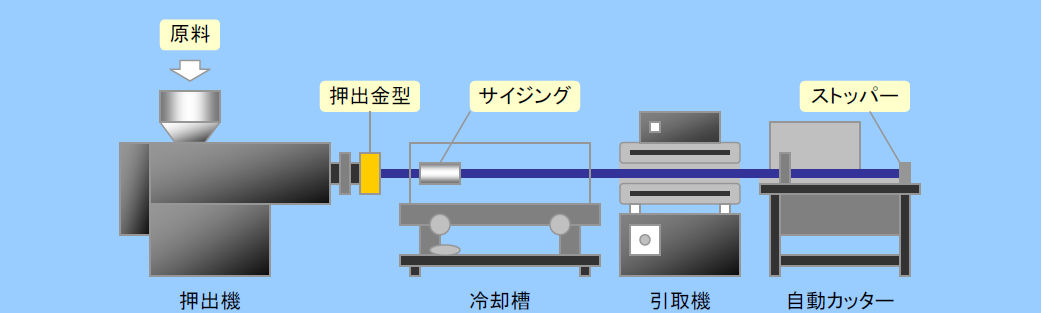

異形押出成形は、長尺の樹脂部品を成形するのに適した成形方法になります。

簡単に言うと、ところてん方式で原料を押出機で溶かし押出金型の形状に押し出します。

押出成形の詳細

➀ホッパーに原料投入。

➁押出機にて原料を加熱し、押出金型へ押し出す。

③サイジング(冷却金型)~冷却槽で冷却を行い、引取機へ。

④一定の速度で引取機に引っ張られ、自動カッター機へ。

⑤自動カット機のリミッターにより、決められた長さにカットされる。

⑥検査梱包工程(二次加工工程へ)

➀ホッパーに原料投入。

押出機についているホッパーに樹脂原料を投入する。

必要に応じてホッパーに乾燥機を付けて樹脂を事前乾燥を行う。

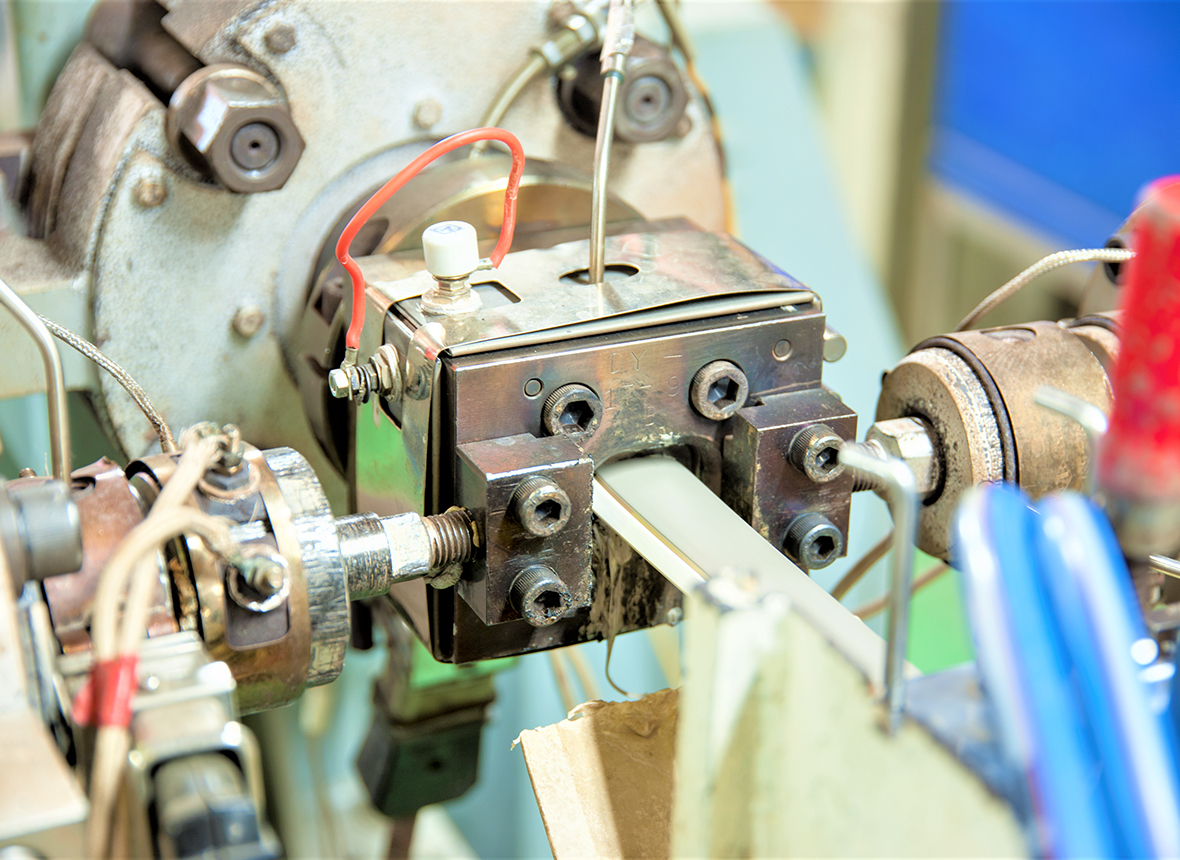

➁押出機にて原料を加熱し、押出金型へ押し出す。

成形温度に押出機の温度が制御出来たら、押出機のスクリュー回転を入れ

樹脂を溶かしながら押し出す。

樹脂の流れが安定するまで、決められた時間アイドリングを行う。

③サイジング(冷却金型)~冷却槽で冷却を行い、引取機へ。

押出金型から押し出された樹脂を冷却金型~冷却槽を通して冷却を行う。

冷却を行うことにより製品形状、反り曲がり等を調整して引取機へ通す。

④一定の速度で引取機に引っ張られ、自動カッター機へ。

引取機にて分速〇mで引っ張ることを設定し、押出金型から押し出されてきた樹脂を

引き取り自動カット機へ送り込む。

⑤自動カット機のリミッターにより、決められた長さにカットされる。

自動カット機で決まった長さに押出された製品をカットする。

形状、材質によってカット機のリミッターや刃物を設定してカットを行う。

⑥検査梱包工程(二次加工工程へ)

カットされた製品は、インラインにて形状、外観を検査して

梱包箱に梱包を行う。

二次加工が控えている製品は二次加工へ進む。